АХТУНГ материал 2016 года!

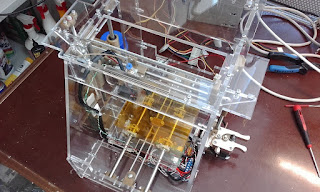

Ось Y и стол. Материал стола – оргстекло, толщиной 3мм, покрытое специальным термоскотчем. Установлен он в четырёх местах болтами М3, через пружины к основанию. В основание встроены четыре подшипника линейного перемещения и крепление для подсоединения ремня. На кронштейне у задней стенки корпуса прикручен мотор оси Y, а на передней стенки крепление с подшипниками для ремня.

В общем, получилось такое чудо техники! Теперь печатаю и радуюсь жизни.

P.S. Пример печатной детальки (без послепечатной обработки):

Предисловие.

В последнее время затянуло меня в мир 3D печати. Временно оставил я свое основное занятие — создание плат и устройств, решив, что для меня будет очень необходим 3D принтер. Так что, бывает порой сделаешь какое-либо устройство, начинаешь для него подбирать корпус, а внутри нужно делать стойки для плат (ну это еще не беда – их еще хоть где-то заказать можно, пойти купить не получиться, по крайней мере, у нас в городе), крепление для каких-нибудь дисплеев, клавиатур и т.д. В общем не мне вам рассказывать, как можно применить 3D принтер!

В последнее время затянуло меня в мир 3D печати. Временно оставил я свое основное занятие — создание плат и устройств, решив, что для меня будет очень необходим 3D принтер. Так что, бывает порой сделаешь какое-либо устройство, начинаешь для него подбирать корпус, а внутри нужно делать стойки для плат (ну это еще не беда – их еще хоть где-то заказать можно, пойти купить не получиться, по крайней мере, у нас в городе), крепление для каких-нибудь дисплеев, клавиатур и т.д. В общем не мне вам рассказывать, как можно применить 3D принтер!

Задача.

Создание не дорогого 3D принтера с рабочим полем 110х110х110 мм, что для моих задач вполне приемлемо, с жесткой рамой, небольшим соплом 0.2-0.3 мм, с печатью PLA пластиком (для того, чтоб не заморачиваться с подогревом стола).

Создание не дорогого 3D принтера с рабочим полем 110х110х110 мм, что для моих задач вполне приемлемо, с жесткой рамой, небольшим соплом 0.2-0.3 мм, с печатью PLA пластиком (для того, чтоб не заморачиваться с подогревом стола).

Подготовка материала.

До сборки своего принтера, я уже имел представление о 3D печати. Имел достаточный опыт работы с шаговыми моторами, да и вообще собирал свой станок ЧПУ. Так же мне знакома Arduino, поэтому для электрической начинки я выбрал arduino mega 2560 с платой расширения Ramps 1.4 и драйверами A4988 .Такой комплект можно легко заказать по интернет. Еще из электронных деталей потребуются три концевых выключателя, четыре шаговых двигателя Nema 17, хотэнд (нагреватель с встроенным нагревателем и терморезистором), блок питания 12В 5А. Все! Пока все просто!

До сборки своего принтера, я уже имел представление о 3D печати. Имел достаточный опыт работы с шаговыми моторами, да и вообще собирал свой станок ЧПУ. Так же мне знакома Arduino, поэтому для электрической начинки я выбрал arduino mega 2560 с платой расширения Ramps 1.4 и драйверами A4988 .Такой комплект можно легко заказать по интернет. Еще из электронных деталей потребуются три концевых выключателя, четыре шаговых двигателя Nema 17, хотэнд (нагреватель с встроенным нагревателем и терморезистором), блок питания 12В 5А. Все! Пока все просто!

Выбор конструкции.

Я отношусь к той категории людей, которые любят делать все самостоятельно. Конечно, изобретать заново велосипеды я не люблю, но «персонализировать» свой проект – мое золотое правило. Этот подход не всегда с первой попытки приводит к желаемому результату, но зато когда все сделаешь – непередаваемый кайф. Таким образом, электроника на Arduino, а корпус я решил создать сам. Для этого сделал модель принтера и уже по ней заказал резку (материал – оргстекло 5 мм). К тому же в этой модели как раз и были созданы еще и все детали, которые необходимо распечатать на 3D принтере.

Я отношусь к той категории людей, которые любят делать все самостоятельно. Конечно, изобретать заново велосипеды я не люблю, но «персонализировать» свой проект – мое золотое правило. Этот подход не всегда с первой попытки приводит к желаемому результату, но зато когда все сделаешь – непередаваемый кайф. Таким образом, электроника на Arduino, а корпус я решил создать сам. Для этого сделал модель принтера и уже по ней заказал резку (материал – оргстекло 5 мм). К тому же в этой модели как раз и были созданы еще и все детали, которые необходимо распечатать на 3D принтере.

Сборка.

После долгого проектирования, потом заказа корпуса, распечатки деталей, начинается самый приятный этап – сборка. Корпус – материал оргстекло 5 мм, с множественными ребрами жесткости — в общем, с этим более чем угадал.

После долгого проектирования, потом заказа корпуса, распечатки деталей, начинается самый приятный этап – сборка. Корпус – материал оргстекло 5 мм, с множественными ребрами жесткости — в общем, с этим более чем угадал.

Ось Х состоит из пяти распечатанных деталей: крепление шагового

двигателя; основа в которую впрессовываются подшипники линейного

перемещения, ходовая гайка, направляющие валы, концевой выключатель;

крепление хотенда, состоящее из двух частей; вторая опорная деталь, в

которую вставляются вторые концы направляющих, стоят подшипники для

ремня и линейные подшипники для перемещения по оси Z. Тут сразу знающие

найдут отличие, где второй мотор для оси Z? А его нет! Попал под

сокращение! Я его и не покупал, зачем? валы достаточно глубоко

впрессованы и с левой стороны все движется по двум направляющим вверх?

Перекоса на таком размере поля и не будет вовсе! (не просто слова, а

слова подтвержденные практикой). Ну и приводится все это в движение

ремнем.

Ось Z. Все просто – крепление двигателя, на корпусе, переходная муфта,

уже упомянутая ходовая гайка крепление подшипника, с впрессованным в нее

подшипником на крышке корпуса.

Ось Y и стол. Материал стола – оргстекло, толщиной 3мм, покрытое специальным термоскотчем. Установлен он в четырёх местах болтами М3, через пружины к основанию. В основание встроены четыре подшипника линейного перемещения и крепление для подсоединения ремня. На кронштейне у задней стенки корпуса прикручен мотор оси Y, а на передней стенки крепление с подшипниками для ремня.

В общем, получилось такое чудо техники! Теперь печатаю и радуюсь жизни.

P.S. Пример печатной детальки (без послепечатной обработки):